Fabrication d'une épée de Type La Tène Tardive (IVème/IIIème siècle avant J.C.) en fer/acier de bas-fourneau

***English version / Version française***

Il s’agit ici d’un travail à partir de l’affinage d’une loupe de fer issue d’un bas-fourneau que j'ai réalisé.

Ce fer brut est le résultat de la réduction de deux minerais (hématite et sidérite) que j'ai récupéré en Catalogne durant les deux années (2002 et 2003) où j’ai eu

la chance de travailler à Arles sur Tech, petit village où autrefois été acheminé par câble aérien le minerai brut destiné à être grillé (enrichi).

Ces minerais proviennent des mines de Batère, à quelques 60 km de Perpignan (sud/ouest) et proches du Pic du Canigou. Les mines de Batère ont été exploitées durant

plus de 2000 ans avant d'être fermées définitivement il y a une petite vingtaine d’années.

La loupe de fer que je présente ici est plutôt carburée à certains endroits. Elle pèse un peu plus de 4340 grammes.

Je l'ai coupé en deux afin d'en affiner une première moitié.

Pour ce faire, j’ai commencé à chauffer ce bloc brut pour ensuite le compacter par martelage. Lors de ce début d’affinage à partir d’une matière encore peu

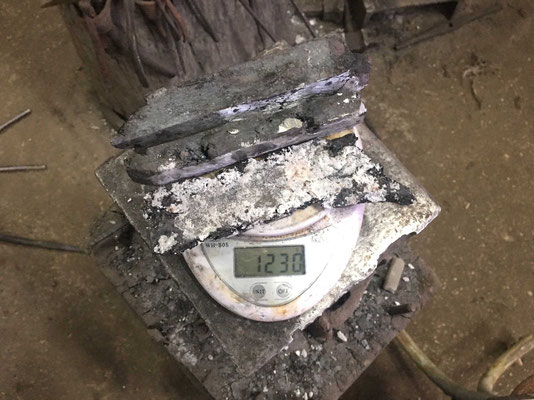

homogène, trois bons morceaux se sont séparés du bloc de départ, me permettant sur le coup de les transformer déjà en petits lingots bruts, soit trois lingotins pesant 1230 grammes en tout sur la

balance. L’autre moitié de loupe pesant 800 grammes environ a été transformée en petites plaquettes que j’assemblerai plus tard pour un autre projet.

Sur ces trois lingotins, un seul semblait être très carburé (les deux autres étaient très faiblement carburés voire pas du tout, du fer en somme). J’ai alors

commencé à plier, feuilleter (corroyer) ces petits lingots entre eux afin de rendre la matière plus homogène et en faisant attention de ne pas surchauffer le métal afin de ne pas avoir trop de

perte au feu lors des phases de soudure à chaude portée.

Au bout de 11 pliages (6144 couches en partant des trois petits lingots, soit 2048 couches multipliées par les 3 lingotins de départ), il me restait un lingot

unique de 830 grammes exactement, soit de quoi forger une lame d’épée courte.

Après forgeage de la lame, j’ai effectué une trempe à l’eau afin d’en augmenter sa dureté. Le résultat est intéressant ici car les tranchants seuls semblent être

carburés et la dureté obtenue au final est suffisante pour couper toutes sortes de matériaux.

L'un des tranchants semble être plus carburé que l'autre, c'est un phénomène que l'on retrouve aussi sur certaines lames antiques.

Pour la réalisation de la garde et du pommeau, j’ai utilisé du morta ou chêne pétrifié (bois ayant passé quelques millénaires dans des tourbières).

La poignée est faite dans un os de veau pris chez le boucher dans le village en dessous de chez moi. Le formage de la poignée et les guillochages sont réalisés à la

râpe et à la lime.

Le montage est réalisé avec de la colle d’os et avec des cales en bois.

Une rosette en bronze permet le rivetage de la soie au sommet du pommeau.

Le polissage de la lame ainsi que toutes les finitions sont effectués à la main.

Quelques caractéristiques:

Longueur totale: 78,8 cm

Longueur de la lame: 65 cm

Largeur de la lame à la base: 4,1 cm

Longueur de la fusée: environ 9 cm

Point d'équilibre situé à 20 cm de la garde

Poids: environ 600 grammes

I started some time ago to "wrought" an iron bloom stemming from the last furnace smelting that I managed.

This raw iron is the result of the reduction of two ores (haematite and sidérite) that I recovered in Catalonia (the French part) during two years (2002 and 2003)

when I had the opportunity to work in Arles sur Tech, a small village where in the old times the raw ore intended to be crushed and roasted (enriched) was transported by cableway.

These ores come from the mines of Batère, some 60 km South/West of Perpignan and close to the Peak of Canigou. The mines of Batère were exploited for more than 2000

years before being definitively closed about twenty years ago.

Not being a metallurgist and unfortunately not being able to practice smelting as often as I would like, the work presented here remains a test (a positive one in

my opinion but a simple test, a try). I do not claim to be an expert in this field.

My work does not let me time to use this type of iron regularly, and furthermore, historically, a smelter did not craft finished objects and a swordsmith did not

smelt the iron for his blades either.

The bloom that I show here is rather carburized in some places; it weighted a little more than 4340 grams (9lb 9oz).

I cut it in two pieces in order to wrought one.

To do it, I began to heat this raw block to then compact it by hammering. While beginning to refining this not yet homogeneous material, three fairly good sized

pieces separated from the initial block, allowing me at the time to transform them already into gross ingots, three small ones weighting 1230 grams (43.38oz) altogether. Some 800 grams were left

of this half bloom; I transformed it in small plaques which I shall assemble later for another project.

Of these three small ingots, only one seemed to be much carburized (= steel), the two others had a very low, if any, carbon content, only iron as a matter of fact.

Then I began to fold, pile and hammer weld these three ingots to homogenize them while being careful not to heat the metal too much so I would not lose too much material during forge

welding.

After eleven such folding operations (giving 2048 layers x the three ingots, so 6144 layers altogether) I had a single ingot of exactly 830 grams (29.28oz), enough

to forge a short sword blade.

After forging of the blade, I decided to quench it with a good result. The edges are enough hard for the cutting of lots of materials.

For the realization of the guard and the pommel, I used morta or petrified oak (wood having apparently spent a few millenniums in peat bogs).

The grip is made in a calf bone given by the butcher in the village down from my house.

The shaping of the grip and the ornamentations by chiseling are realized with grater and file.

The mounting is provided with bone glue and wooden holds.

A rosette shaped bronze rivet block allows the peening of the tang over the pommel.

Blade polishing and all finishes are handmade.

Some characteristics:

Total length: 78,8 cm (31.1⁄32in)

Blade length: 65 cm (25.19⁄32in)

Blade width at base: 4,1 cm (1.39⁄64in)

Grip length: about 9 cm (3.35⁄64in)

Center of gravity is at 20 cm (7.7⁄8in) from the guard

Weight: about 600 grams (21.23oz)